- Изделия из пластмассы »

- Литье пластмасс под давлением »

- Технология литья

Технология литья

На сегодняшний день наиболее популярный способ производства пластмассовых изделий - это литье пластмасс под давлением. Оно предполагает возможность автоматизации процесса, дает прекрасные результаты за небольшой промежуток времени и не нуждается ни в какой дополнительной работе с выпущенной продукцией.

Обычно полученные детали можно перерабатывать вторично, поэтому литье пластмасс выгодно еще и экологичностью.

Технологический процесс

Технология литья включает в себя несколько операций. Прежде всего необходимо высушить гранулы термопластичного полимера, которые являются основным материалом для получения нового продукта. Гранулы не должны содержать воды больше, чем требует изготовление, поэтому их просушка обязательна.

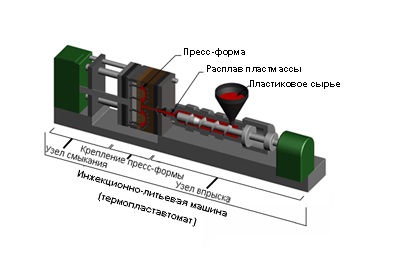

Предварительно обработанный материал поступает в приемный бункер ТПА (термопластавтомата) при помощи оператора. Далее с сырьем работает сама машина. Она направляет гранулы в шнек для расплавки, а затем при помощи специального поршня и высокого давления быстро заливает сырье в специальную пресс-форму. Теперь форме осталось лишь остыть, чтобы можно было получить новое изделие. Вся технология литься под давлением осуществляется на специальной литьевой машине, которая называется термопластавтомат.

Как устроен термопластавтомат

Главные части машины – это узел пластикации и узел смыкания. Работу в них обеспечивают гидроприводы, за давление отвечает электрический двигатель. Числовое программное управление (ЧПУ) служит для образования конкретного изделия. Этот механизм следит за выполнением установленных характеристик в ходе процесса и регулирует различные внешние устройства (например, те же гидроприводы, электроприводы, нагревательные элементы и др.).

Показатели термопластавтоматов.

- Сила смыкания пресс-формы. Необходима для того, чтобы форма оставалась закрытой. Обеспечивается узлом смыкания, измеряется в килоньютонах.

- Максимально возможный объем впрыска. Конечно, в каждом конкретном случае он зависит и от возможностей пресс-форм. Однако существует предельная возможность именно аппарата – один может одновременно обслуживать большее число форм, а другой – меньшее. Единица измерения – граммы или унции. Хотя речь идет об объеме, фактически это масса материала.

- Давление. Характеристика касается узла впрыска и означает постоянную величину, необходимую для воздействия на расплав в течение всего рабочего цикла.

- Расстояние от одной направляющей плиты автомата до другой. То есть, максимально возможная ширина используемых пресс-форм.

Недостаток одной характеристики автомата может быть восполнен за счет прекрасного показателя другой. Например, чтобы поднять давление, достаточно уменьшить шнековой радиус. Однако в таком случае снизится и максимально допустимый объем впрыска. Вместе с тем рост давления вызовет соответствующий рост силы размыкания пресс-формы. Это не страшно, если ТПА способен усилить смыкание. В противном случае нужно заменить форму на меньшую по размеру.

Учитывая эти особенности, из всех характеристик термопластавтоматов чаще всего указывают только одну – силу смыкания. Она позволяет судить о габаритах и других свойствах аппарата.

Методы литья под давлением

Для выполнения разных задач литья под давлением используются отличные друг от друга методы. Самый распространенный из них – инжекционный. Предусматривает быстрый впрыск материала в пресс-форму под высоким давлением. Интрузиотый метод используется для литья деталей с толстыми стенками, материал поступает в форму в виде крутящегося «червяка». Инжеционно-прессовый выгодно применять при изготовлении деталей больших размеров, инжекционно-газовый – для экономии исходного сырья. Многослойное литье предусматривает изготовление разноцветных деталей из нескольких материалов, и т.д.

Какие пластмассы можно использовать

Литье под давлением дает изделия из пластмассы, которые способны расплавляться вновь. Это полиэтилен, винипласт (представляет собой не окончательный продукт, а материал для получения листового пластика), акрилопласт, или органическое стекло, полиамид, устойчивый к воздействию высоких температур и различных химических соединений, полипропилен, пластик АBS, целопласт (ацетилцеллюлоза), полистирол, аминопласт и фторопласт.

Виды брака

При литье под давлением встречаются такие виды брака, как недолив (в пресс-форму поступило недостаточно сырья), перелив (материал выходит из краев пресс формы), стыковые швы (прослеживается косая линия спая конкретных потоков), «дыры» внутри или снаружи детали, их деформация, трещины, царапины или непредусмотренные «узоры», расслоение, несоответствие окраски либо размеров.